MES กับ OEE

การผลิตในยุคปัจจุบันนี้ได้เห็นการเปลี่ยนแปลงอย่างมากด้วยการนำเทคโนโลยีมาใช้ในทุกขั้นตอนของกระบวนการผลิต สองเทคโนโลยีที่มีบทบาทสำคัญในการเปลี่ยนแปลงนี้คือ MES (Manufacturing Execution System) และ OEE (Overall Equipment Effectiveness) ทั้งสองเครื่องมือนี้ได้กลายเป็นหัวใจสำคัญในการเพิ่มประสิทธิภาพการผลิตและการจัดการโรงงานในยุคดิจิทัล

MES หรือ ระบบการดำเนินการผลิต

เป็นระบบที่ช่วยในการจัดการและติดตามกระบวนการผลิตแบบเรียลไทม์ ช่วยให้ผู้ผลิตสามารถตรวจสอบและควบคุมกระบวนการผลิตจากวัตถุดิบจนถึงสินค้าสำเร็จรูปได้อย่างมีประสิทธิภาพ

Quick Suggest

ถ้าสนใจอยากรู้เพิ่มเติม ขอแนะนำบทความ

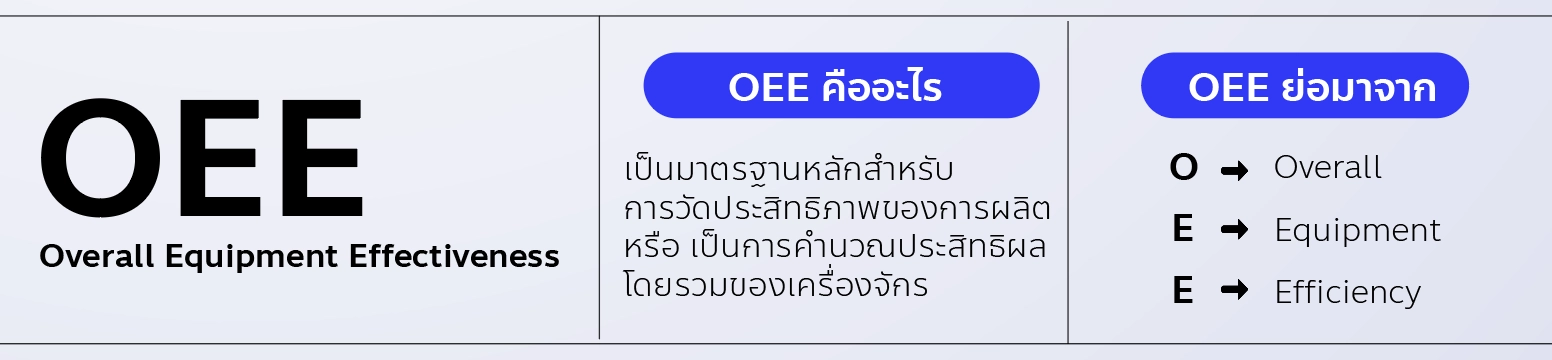

OEE หรือ ประสิทธิผลโดยรวมของเครื่องจักร

เป็นมาตรฐานสำหรับการวัดประสิทธิภาพของเครื่องจักรในโรงงานผลิต โดยคำนวณจากสามปัจจัยหลัก: ความสามารถในการใช้งาน (Availability), ประสิทธิภาพการผลิต (Performance) และคุณภาพ (Quality)

Quick Suggest

ถ้าสนใจอยากรู้เพิ่มเติม ขอแนะนำบทความ

บทบาทของ OEE ในอุตสาหกรรมการผลิต

คือ การวัดประสิทธิภาพการทำงานของเครื่องจักรผลิต ยิ่งค่า OEE ของเครื่องจักรไหนใกล้เคียง 100% มากเท่าไร การผลิตก็จะยิ่งตรงตามแผนมากขึ้นเท่านั้น แต่ในความเป็นจริง มักจะพบกับปัญหาต่าง ๆ เช่น การรอคอย, เครื่องจักรขัดข้อง, ผลิตภัณฑ์เสียหรือต้องทำซ้ำ ซึ่งทำให้การผลิตไม่สามารถไปตามแผนได้ การนำระบบการติดตามการผลิตมาใช้ เพื่อวิเคราะห์ข้อมูลจากแต่ละเครื่องจักรและสรุปผล จะช่วยในการพิจารณาและปรับปรุงประสิทธิภาพการผลิตให้ดียิ่งขึ้น

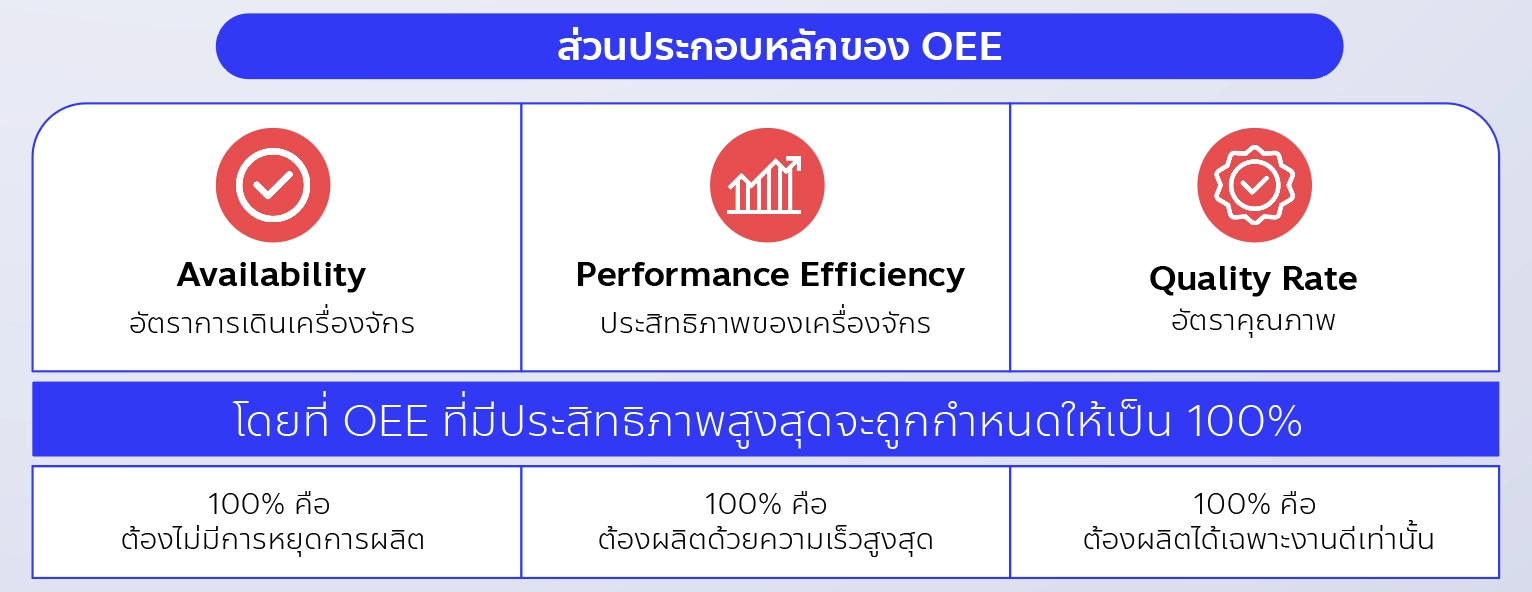

OEE ประกอบด้วย 3 ส่วนหลัก

Availability (A) คือ อัตราการเดินเครื่อง

เปรียบเทียบระหว่างเวลาที่เครื่องจักรทำงานกับเวลาการทำงานทั้งหมดในแต่ละกะ

Performance (P) คือ ประสิทธิภาพการผลิต

โดยคำนวณจากเวลาหรือจำนวนผลิตภัณฑ์ที่ผลิตได้เทียบกับค่ามาตรฐานที่กำหนดไว้

Quality (Q) คือ คุณภาพของผลิตภัณฑ์ที่ผลิต

โดยคำนวณจากสัดส่วนระหว่างผลิตภัณฑ์ดีและเสียที่ผลิตออกมา

การคำนวณค่า OEE (%) จะเป็นผลคูณของ A(%), P(%), และ Q(%) หมายความว่าหากมีส่วนใดส่วนหนึ่งที่มีค่าต่ำ จะส่งผลให้ค่า OEE ต่ำลง จากการวิเคราะห์ค่า OEE ของเครื่องจักรแต่ละตัว จะเห็นได้ชัดเจนว่าควรจะปรับปรุงด้านใดเพื่อเพิ่มประสิทธิภาพการผลิต

OEE กับ Six-Big Losses หรือความสูญเสียหลัก 6 ประการที่มีผลต่อเครื่องจักร

การเข้าใจถึงปัจจัยที่มีผลต่อค่า OEE สำคัญมากในอุตสาหกรรมการผลิต ซึ่งรวมถึงความสูญเสียหลัก 6 ประการที่มีอิทธิพลต่อประสิทธิภาพของเครื่องจักร ดังนี้

- Breakdowns — เครื่องจักรหยุดทำงานเอง ส่งผลต่อค่า A

- Planed downtimes — ซ่อมบำรุงเครื่องจักร ตามแผนซ่อมบำรุง ส่งผลต่อค่า A

- Idling Time & Minor Stoppage — เครื่องจักรสะดุดหรือเกิดการติดขัดนิด ๆ (Small Stopped) ส่งผลต่อค่า P

- Reduce Speed — ความเร็วในการผลิตของเครื่องจักรลดลง ส่งผลต่อค่า P

- Defect & Rework — งานผลิตของเสีย ทำซ้ำขั้นตอนเดิม ส่งผลต่อค่า Q

- Rejects on Startups — งานเสียจากการเปิดหรือติดตั้งเครื่องจักรผลิตชิ้นแรก ๆ ส่งผลต่อค่า Q

ด้วยการจับตาดูความสูญเสียเหล่านี้และวิเคราะห์อย่างละเอียด จะช่วยให้เราสามารถทำความเข้าใจและพัฒนาประสิทธิภาพการผลิตได้ดียิ่งขึ้น ซึ่งผมหวังว่าข้อมูลที่รวบรวมมาแบ่งปันในวันนี้จะเป็นประโยชน์และเปิดมุมมองใหม่ ๆ ในการปรับปรุงระบบ MES แก่ทุกท่านที่ติดตามอ่านครับ

ก้าวเข้าสู่ Industry 4.0

ดูผลิตภัณฑ์ที่เกี่ยวข้องได้ที่นี่