การทำให้สถานประกอบการทำงานอย่างมีประสิทธิภาพเป็นข้อสำคัญที่จะส่งผลต่อความสำเร็จของธุรกิจ การใช้เทคโนโลยีในการจัดการการผลิตเช่น MES System หรือ Andon System สามารถทำให้การผลิตเป็นไปอย่างราบรื่นและมีประสิทธิภาพมากขึ้น แต่สำหรับคนที่ไม่เป็นที่คุ้นเคย ก็อาจจะงงเกี่ยวกับความแตกต่างระหว่างสองระบบนี้ ในบทความนี้เราจะทำความเข้าใจเกี่ยวกับความแตกต่างระหว่าง MES System และ Andon System

MES System คืออะไร

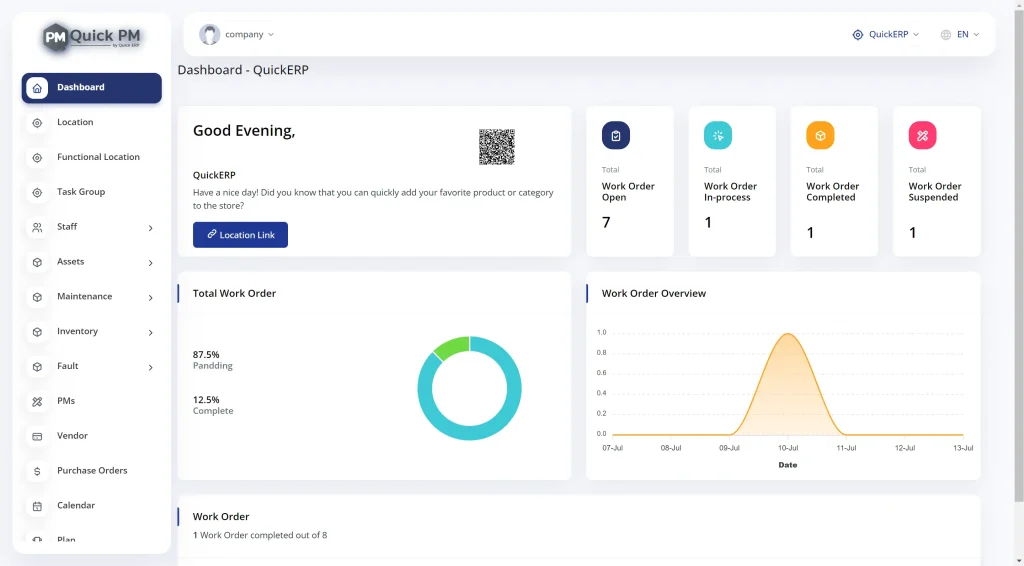

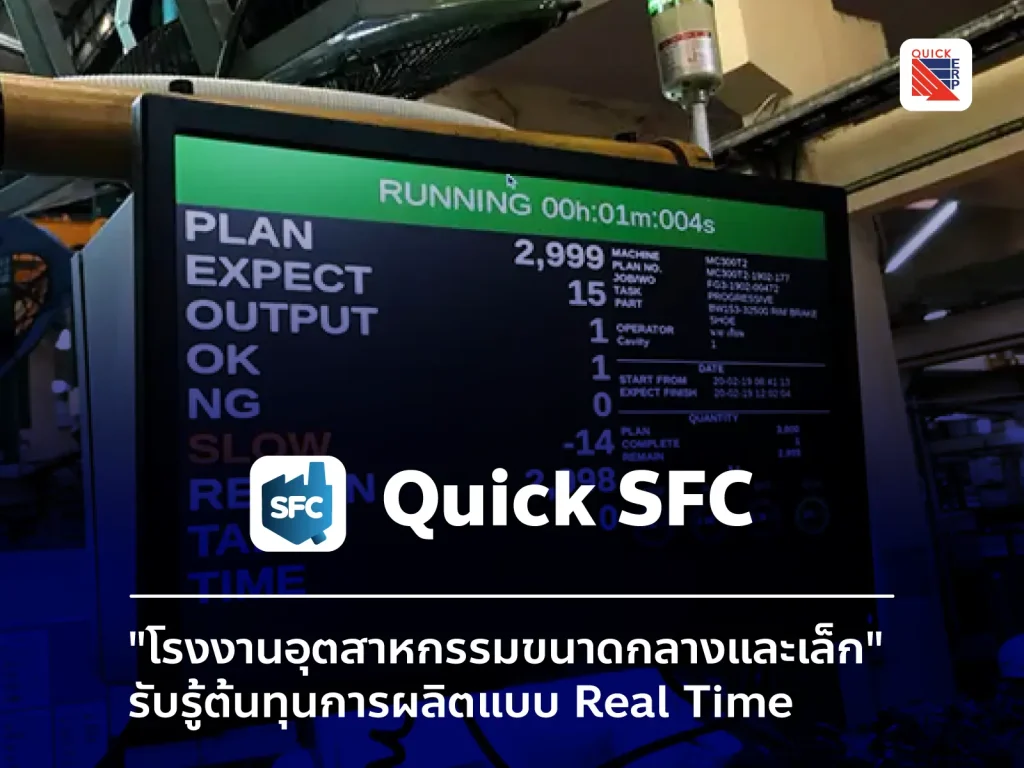

MES System ย่อมาจาก Manufacturing Execution System เป็นระบบที่ถูกออกแบบมาเพื่อให้ควบคุมการผลิตในโรงงานจากการเริ่มต้นจนถึงการจบการผลิต ระบบนี้จะช่วยให้สามารถติดตามและรายงานข้อมูลการผลิตแบบเรียลไทม์ที่ใช้ในการวิเคราะห์และตัดสินใจ

Quick Suggest

คุณสมบัติของ MES System

MES System มีคุณสมบัติที่แตกต่างจากระบบการจัดการการผลิตทั่วไปในหลาย ๆ ด้าน ซึ่งรวมถึงความสามารถในการจัดการและติดตามการผลิต, การจัดการคุณภาพ, การจัดการการซ่อมบำรุง, การจัดการวัตถุดิบ, การจัดการแรงงาน และการวิเคราะห์ประสิทธิภาพ

ข้อดีของ MES System

ระบบ MES ช่วยในการเพิ่มประสิทธิภาพการผลิต, ลดความสูญเสียในการผลิต, การลดความผิดพลาด และการปรับปรุงคุณภาพ นอกจากนี้ยังช่วยในการเพิ่มประสิทธิภาพการจัดการวัตถุดิบและการจัดการแรงงาน

- ให้ข้อมูลการผลิตแบบทันท่วงที

- สามารถจัดการแผนการผลิตและติดตามการผลิตได้ในระบบเดียว

- ปรับแก้ปัญหาการผลิตได้อย่างรวดเร็ว

ข้อจำกัดของ MES System

- การติดตั้งและการใช้งานมีความซับซ้อน อาจต้องการการฝึกอบรม

- ต้นทุนการใช้งานสูง

- อาจไม่เหมาะกับโรงงานขนาดเล็กที่ไม่ต้องการฟังก์ชันที่ซับซ้อน

Andon System คืออะไร

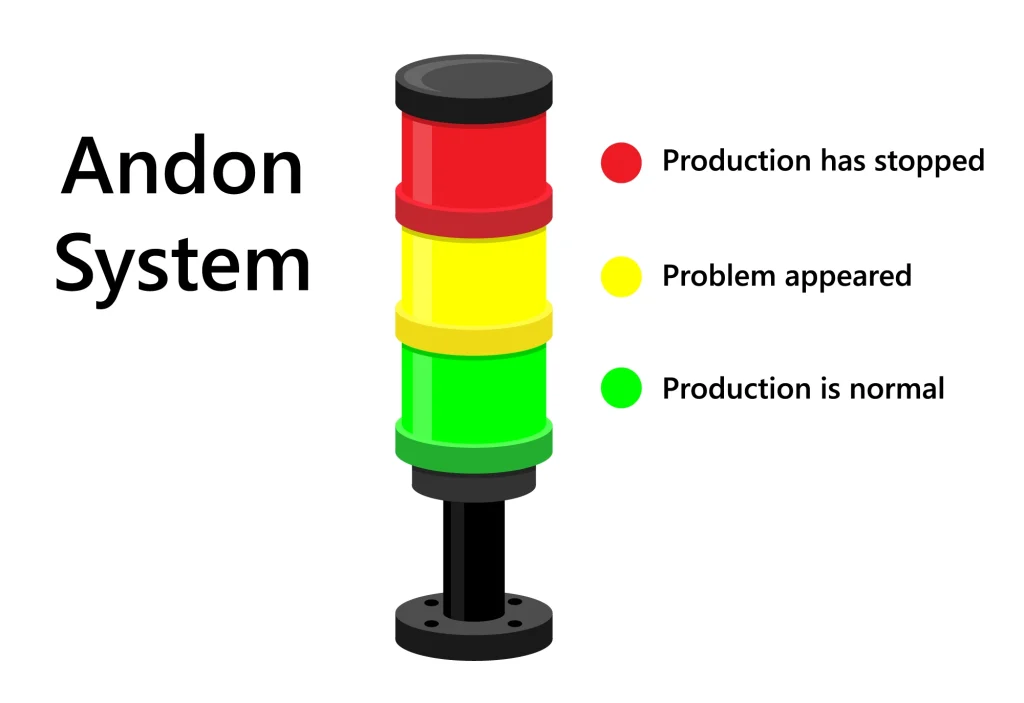

Andon System เป็นระบบแจ้งเตือนที่ใช้ในการผลิตที่แจ้งเตือนเมื่อมีปัญหาเกิดขึ้นในกระบวนการผลิต เพื่อให้ทีมงานทราบและทำการแก้ไข

การทำงานของ Andon System

ระบบ Andon ทำงานโดยการแสดงสัญญาณแสงสีหรือเสียงเมื่อมีปัญหาเกิดขึ้น ซึ่งระบบจะแจ้งเตือนทันทีเมื่อมีปัญหาเกิดขึ้น ทำให้ทีมงานสามารถตรวจสอบและแก้ไขปัญหาได้ทันที

ข้อดีของ Andon System

ระบบ Andon ช่วยในการลดเวลาที่เสียไปเนื่องจากปัญหาการผลิต, การลดการผลิตที่มีปัญหา, การแก้ไขปัญหาแบบเรียลไทม์ และการเพิ่มความรู้สึกที่ปลอดภัยในการทำงาน

- ใช้งานง่ายและติดตั้งได้เร็ว

- ช่วยแจ้งเตือนปัญหาการผลิตแบบทันท่วงที

- ช่วยลดความผิดพลาดในการผลิต

ข้อจำกัดของ Andon System

- ไม่สามารถจัดการแผนการผลิตหรือทรัพยากรการผลิต

- มีข้อจำกัดในการเชื่อมต่อกับระบบอื่น ๆ

- อาจไม่เหมาะสมสำหรับโรงงานที่ต้องการจัดการข้อมูลการผลิตแบบละเอียด

การเปรียบเทียบระหว่าง MES System และ Andon System

ทั้ง MES System และ Andon System มีความสำคัญในการจัดการการผลิต แต่สิ่งที่แตกต่างคือ วัตถุประสงค์และการใช้งาน MES System มุ่งเน้นไปที่การจัดการข้อมูลการผลิตทั้งหมด ในขณะที่ Andon System มุ่งเน้นไปที่การแจ้งเตือนปัญหา

วัตถุประสงค์:

MES System: มีวัตถุประสงค์เพื่อจัดการข้อมูลการผลิตทั้งหมด เช่น แผนการผลิต, การติดตามข้อมูลการผลิต, คุณภาพของสินค้า และการจัดการทรัพยากรการผลิต

Andon System: มีวัตถุประสงค์เพื่อแจ้งเตือนปัญหาหรือข้อผิดพลาดในการผลิต, ช่วยให้ทีมงานรู้ถึงปัญหาและติดตามการแก้ไขปัญหาเป็นพิเศษ

การใช้งาน

MES System: เป็นระบบที่ซับซ้อน ต้องการการฝึกอบรมเพิ่มเติมเพื่อใช้งานได้อย่างเต็มประสิทธิภาพ รองรับการผลิตขนาดใหญ่ และมีความยืดหยุ่นในการปรับแก้

Andon System: ใช้งานง่าย และเน้นไปที่การแจ้งเตือนปัญหาเมื่อเกิดขึ้น สามารถติดตั้งได้เร็วและไม่ต้องการการฝึกอบรมมาก

ฟังก์ชันหลัก

MES System: การวางแผนการผลิต, การจัดการวัตถุดิบ, การติดตามและรายงานการผลิต, การจัดการคุณภาพ และการควบคุมการผลิต

Andon System: การแจ้งเตือนปัญหาการผลิต, การแสดงสถานะการผลิต และการควบคุมการหยุดการผลิตเมื่อเกิดปัญหา

การติดตั้ง

MES System: ต้องการการวิเคราะห์และการออกแบบที่ละเอียด เพื่อให้เข้ากับโรงงาน สามารถใช้เวลาในการติดตั้งเป็นเดือน

Andon System: การติดตั้งง่ายและรวดเร็ว สามารถทำได้ภายในวันถึงสัปดาห์

ความเหมาะสม

MES System: เหมาะสำหรับโรงงานที่มีการผลิตขนาดใหญ่ และต้องการควบคุมการผลิตแบบครบวงจร

Andon System: เหมาะสำหรับโรงงานที่ต้องการตรวจสอบสถานะการผลิตและติดตามปัญหาการผลิตอย่างรวดเร็ว

การปรับปรุงและการพัฒนาระบบ MES System และ Andon System

การสนับสนุนการผลิตให้มีประสิทธิภาพและมีการตอบสนองที่รวดเร็วต่อความต้องการของตลาดคือเป้าหมายหลักของทุกโรงงาน การปรับปรุงและพัฒนาระบบจึงเป็นสิ่งที่จำเป็นเพื่อให้การผลิตนั้นเป็นไปอย่างถูกต้อง และตอบสนองต่อความเปลี่ยนแปลงของธุรกิจและเทคโนโลยี

MES System (Manufacturing Execution System)

การปรับปรุงและการพัฒนา:

- การเชื่อมต่อกับระบบอื่น ๆ: การรวมเข้ากับระบบ ERP, SCM และ PLM สำหรับการจัดการข้อมูลทั้งหมดของโรงงานในแพลตฟอร์มเดียว

Quick Suggest

ถ้าสนใจอยากรู้เพิ่มเติม ขอแนะนำบทความ

- ประสิทธิภาพการวิเคราะห์ข้อมูล: ระบบ AI และ Machine Learning สำหรับการวิเคราะห์ข้อมูลการผลิต และการทำนายปัญหาที่อาจเกิดขึ้น

- การปรับแต่ง GUI: การปรับปรุงหน้าตาของระบบเพื่อให้การใช้งานง่ายขึ้นและเข้าถึงข้อมูลได้รวดเร็ว

ข้อจำกัดของ MES System:

- ความซับซ้อนของการปรับปรุง: การเพิ่มฟังก์ชันใหม่ ๆ อาจทำให้ระบบมีความซับซ้อนและยากต่อการจัดการ

- ค่าใช้จ่าย: การพัฒนาระบบอาจเกี่ยวข้องกับค่าใช้จ่ายที่สูง เฉพาะในกรณีที่ใช้เทคโนโลยีสูง

- การรวมกับระบบอื่น: อาจเกิดปัญหาความไม่เข้ากันได้กับระบบที่มีอยู่แล้วหรือระบบภายนอก

- การฝึกอบรม: ผู้ใช้งานอาจต้องมีการฝึกอบรมเพิ่มเติมเพื่อใช้งานระบบที่ได้รับการปรับปรุง

Andon System

การปรับปรุงและการพัฒนา:

- การแจ้งเตือนแบบ Multi-Channel: รองรับการแจ้งเตือนผ่านช่องทางต่าง ๆ เช่น อีเมล, แอปพลิเคชัน และเสียงเตือน

- การเชื่อมต่อ IoT: การเชื่อมต่อกับเซนเซอร์และอุปกรณ์ต่าง ๆ ในโรงงานเพื่อรับข้อมูลอย่างแม่นยำและทันท่วงที

- การวิเคราะห์ปัญหา: การใช้ AI ในการวิเคราะห์ปัญหา และแนะนำการแก้ไขที่เหมาะสม

ข้อจำกัดของ Andon System:

- การติดตั้งและการรับสัญญาณ: ในบางสถานที่อาจมีปัญหาเกี่ยวกับการติดตั้งเซนเซอร์หรือการรับสัญญาณ

- ความต้องการพลังงาน: ระบบอาจต้องการพลังงานเพื่อการทำงานที่สูงขึ้น เมื่อเทียบกับระบบที่ใช้ไฟแบบแรก

- การเชื่อมต่อกับระบบอื่น: อาจมีความยากในการเชื่อมต่อกับระบบการผลิตอื่น ๆ ที่มีอยู่แล้ว

การทราบข้อจำกัดเหล่านี้สำคัญมากสำหรับบริษัทที่กำลังพิจารณาในการปรับปรุงหรือการพัฒนาระบบ MES หรือ Andon เพื่อให้สามารถวางแผนและพิจารณาตัวเลือกที่ดีที่สุดสำหรับการผลิตของตนเอง

สรุปแล้วเลือกอะไรดี?

ความแตกต่างระหว่าง MES System และ Andon System นั้น ขึ้นอยู่กับความต้องการของลูกค้า ถ้าโรงงานของลูกค้าเป็นการผลิตที่ไม่ซับซ้อน และไม่ได้มีการเปลี่ยนแปลงชิ้นงานที่ต้องการผลิตบ่อย และต้องการเพียงการติดตามผลการผลิต และแจ้งเตือนเมื่อเกิดปํญหากับเครื่องจักร และต้องการเพียงประสิทธิภาพการทำงานของเครื่องจักร (OEE) Andon System ถือว่าตอบโจทย์ความต้องการได้ดี

แต่ถ้าลูกค้าต้องการเรื่องการจัดการแผนการผลิต, การติดตามผลการผลิตดีและเสีย โดยต้องการแยกของเสียตามอาการที่เสีย รวมถึงเก็บรวบรวมข้อมูลเพื่อใช้ในการวิเคราะห์ปัญหาโดยละเอียด และรวมไปถึงการรับ,ส่งข้อมูลไปยัง Software ตัวอื่น ๆ (ERP, PM เป็นต้น) คุณจำเป็นต้องเลือกใช้ MES System เพราะสามารถตอบโจทย์ ได้ดีกว่า

ก้าวเข้าสู่ Industry 4.0

ดูผลิตภัณฑ์ที่เกี่ยวข้องได้ที่นี่