ทุกผู้ผลิตที่ประสบความสำเร็จจะเข้าใจความสำคัญของตัวชี้วัดที่เฉพาะเจาะจงเพื่อประเมินประสิทธิภาพการดำเนินการของพวกเขา ตัวชี้วัดเหล่านี้รวมถึง OEE, ROI, CAPEX, OPEX, KPI, Takt Time, Lead Time, Cycle Time, Throughput, MTBF และ MTTR โดยการเข้าใจและนำตัวชี้วัดเหล่านี้มาใช้อย่างถูกต้อง ธุรกิจสามารถขับเคลื่อนประสิทธิภาพและความแข็งแกร่งทางการผลิตของพวกเขาได้

ตารางสรุปค่าหน่วยวัดในอุตสาหกรรมผลิต

| หน่วยวัด | ค่าที่ดี | ค่าที่ไม่ดี |

| OEE | อยู่ที่ระดับ 85% หรือสูงกว่า | อยู่ที่ระดับ 85% หรือต่ำกว่า |

| ROI | อยู่ที่ระดับ 0% หรือสูงกว่า (ยิ่งสูงยิ่งดี) | อยู่ที่ระดับ 0% หรือต่ำกว่า |

| CAPEX | ต่ำ (เนื่องจากน้อยค่าใช้จ่ายในการลงทุนเริ่มต้น) | สูง (มีค่าใช้จ่ายในการลงทุนเริ่มต้นมาก) |

| OPEX | ต่ำ (เนื่องจากน้อยค่าใช้จ่ายในการดำเนินการ) | สูง (มีค่าใช้จ่ายในการดำเนินการมาก) |

| KPI | ครบหรือเกินเป้าหมายที่ตั้งไว้ | ไม่ถึงเป้าหมายที่ตั้งไว้ |

| Takt Time | สั้น (เนื่องจากน้อยเวลาที่ใช้ในการผลิตสินค้าต่อหนึ่งชิ้น) | ยาว (มีเวลาที่ใช้ในการผลิตสินค้าต่อหนึ่งชิ้นมาก) |

| Lead Time | สั้น (เนื่องจากน้อยเวลาที่ใช้ในการส่งมอบสินค้าต่อหนึ่งชิ้น) | ยาว (มีเวลาที่ใช้ในการส่งมอบสินค้าต่อหนึ่งชิ้นมาก) |

| Cycle Time | สั้น (เนื่องจากน้อยเวลาที่ใช้ในการผลิตสินค้าต่อหนึ่งชิ้น) | ยาว (มีเวลาที่ใช้ในการผลิตสินค้าต่อหนึ่งชิ้นมาก) |

| Throughput | สูง (เนื่องจากสามารถผลิตสินค้าได้มากในเวลาที่กำหนด) | ต่ำ (ผลิตสินค้าได้น้อยในเวลาที่กำหนด) |

| MTBF | สูง (เนื่องจากน้อยความถี่ในการล้มเหลว) | ต่ำ (มีความถี่ในการล้มเหลวมาก) |

| MTTR | สั้น (เนื่องจากน้อยเวลาที่ใช้ในการซ่อมแซม) | ยาว (มีเวลาที่ใช้ในการซ่อมแซมมาก) |

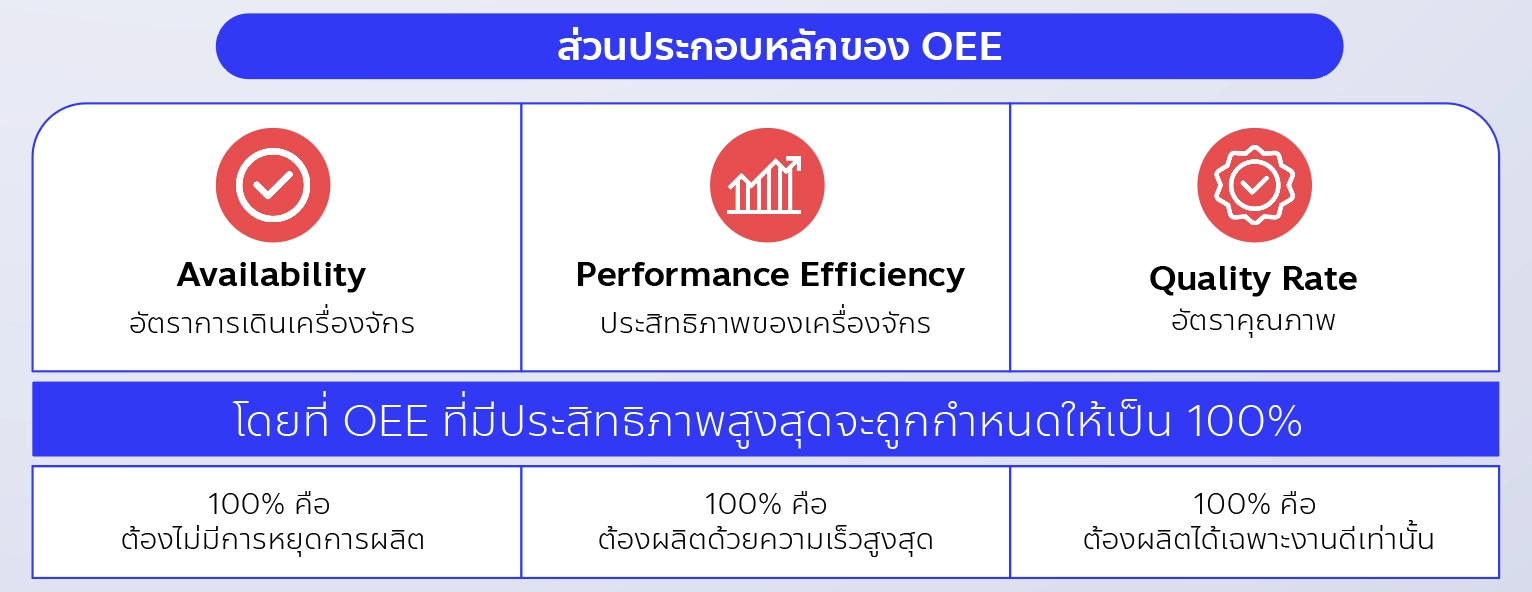

เข้าใจ OEE (ย่อมาจาก Overall Equipment Efficiency) คืออะไร

OEE คือตัวชี้วัดที่สำคัญในการผลิต มีหน้าที่วัดประสิทธิภาพของกระบวนการผลิต โดยพื้นฐานแล้ว OEE รวมตัวชี้วัดของการมีอยู่ ประสิทธิภาพ และคุณภาพเข้าด้วยกันเป็นตัวเลขเดียวที่ให้มุมมองครอบคลุมถึงการผลิตสินค้าของเครื่องจักร แนวการผลิต โรงงาน หรือการดำเนินงานทั้งหมด

Quick Suggest

หากสนใจเรียนรู้เพิ่มเติม ขอแนะนำบทความ

วิธีการคำนวณ OEE

OEE สามารถคำนวณได้โดยการคูณ 3 ปัจจัยหลักคือ Availability (ความพร้อมใช้งาน), Performance (ประสิทธิภาพ) และ Quality (คุณภาพ)

สูตรคือ OEE (%) = (Availability x Performance x Quality) x 100

ตัวอย่างการคำนวณ OEE

Availability คือ 90%

Performance คือ 85%

Quality) คือ 98%

OEE จะเท่ากับ (0.90 x 0.85 x 0.98) x 100 = 79.38%

ROI คืออะไร (ย่อมาจาก Return on Investment)

ROI คือตัวชี้วัดที่สำคัญอีกหนึ่งที่ช่วยให้ผู้ผลิตสามารถกำหนดความได้เปรียบของการลงทุนหรือเปรียบเทียบความได้เปรียบของการลงทุนหลาย ๆ อย่าง ROI ทำหน้าที่ชี้แจงถึงประสิทธิภาพของการลงทุน ซึ่งจะมีผลต่อการตัดสินใจทางการเงินของบริษัท

Quick Suggest

หากสนใจเรียนรู้เพิ่มเติม ขอแนะนำบทความ

วิธีการคำนวณ ROI

ROI สามารถคำนวณได้โดยการนำกำไรที่ได้หักค่าใช้จ่ายแล้วหารด้วยต้นทุนการลงทุน และคูณ 100 เพื่อเป็นเปอร์เซนต์

สูตรคือ ROI (%) = ((กำไร-ค่าใช้จ่าย)/ต้นทุนการลงทุน) x 100

ตัวอย่างการคำนวณ ROI

กำไรหลังหักค่าใช้จ่ายคือ 5,000,000 บาท

ต้นทุนการลงทุนคือ 20,000,000 บาท

ดังนั้น ROI จะเท่ากับ ((5,000,000-20,000,000)/20,000,000) x 100 = -75%

CAPEX และ OPEX คืออะไร: ทรัพยากรทางการเงินในการผลิต

CAPEX หรือ “ค่าใช้จ่ายที่เกี่ยวข้องกับการลงทุน” พูดถึงการลงทุนเพื่อการซื้อหรือการปรับปรุงทรัพย์สินของบริษัท รวมถึงอาคาร, อุปกรณ์ หรือเทคโนโลยี อย่างไรก็ตาม OPEX หรือ “ค่าใช้จ่ายในการดำเนินงาน” คือค่าใช้จ่ายรายวันในการดำเนินธุรกิจทั่วไป เช่น ค่าจ้าง, ค่าไฟฟ้า และค่าบำรุงรักษา

ตัวอย่างการคำนวณ CAPEX

สมมติว่าค่าใช้จ่ายในการซื้อเครื่องจักรใหม่คือ 10,000,000 บาท ค่าใช้จ่ายในการติดตั้งและการสร้างสรรค์คือ 2,000,000 บาท และค่าใช้จ่ายสำหรับการฝึกอบรมพนักงานคือ 500,000 บาท

ดังนั้น CAPEX จะเท่ากับ 10,000,000 + 2,000,000 + 500,000 = 12,500,000 บาท

ตัวอย่างการคำนวณ OPEX

สมมติว่าค่าใช้จ่ายในการซ่อมแซมและบำรุงรักษาคือ 1,000,000 บาท ค่าใช้จ่ายในการใช้งานคือ 500,000 บาท และค่าใช้จ่ายในการดำเนินงานคือ 300,000 บาท

ดังนั้น OPEX จะเท่ากับ 1,000,000 + 500,000 + 300,000 = 1,800,000 บาท

KPIs: คืออะไร เป้าหมายการผลิต

ตัวชี้วัดประสิทธิภาพหลัก (KPIs) คือเครื่องมือที่ช่วยให้บริษัทในการติดตาม, วัด และปรับปรุงประสิทธิภาพการดำเนินงานในเรื่องต่าง ๆ KPIs ช่วยให้ผู้ผลิตสามารถตัดสินใจที่ดีขึ้น และมีทรัพยากรในการวางแผนทางกาลเวลาในธุรกิจของตน

ตัวอย่างการคำนวณ KPI

สมมติว่า KPI สำหรับการผลิตสินค้าคือ 1,000 ชิ้นต่อวัน แต่ในวันนี้คุณได้ผลิตไปแล้ว 900 ชิ้น

ดังนั้น KPI สำหรับวันนี้คือ 90%

Takt Time, Lead Time และ Cycle Time: คืออะไร วัดความรวดเร็วและความมีประสิทธิภาพของการผลิต

Takt Time คือเวลาที่คำนวณให้ได้ว่าบริษัทควรที่จะผลิตสินค้าหนึ่งชิ้นในเวลาเท่าไหร่ เพื่อให้สอดคล้องกับความต้องการของลูกค้า

Lead Time คือเวลาที่ต้องใช้ในการผลิตสินค้าตั้งแต่เริ่มต้นจนถึงสิ้นสุด

Cycle Time คือเวลาที่ใช้ในแต่ละวงจรการผลิต

Quick Suggest

หากสนใจเรียนรู้เพิ่มเติม ขอแนะนำบทความ

วิธีการคำนวณ Takt Time

Takt Time คำนวณโดยการนำเวลาทำงานทั้งหมดหารด้วยปริมาณของสินค้าที่ต้องการ

สูตรคือ Takt Time = เวลาทำงานทั้งหมด / ปริมาณสินค้าที่ต้องการ

ในทางกลับกัน Cycle Time คือเวลาที่ใช้ในการผลิตสินค้าหนึ่งชิ้น

ตัวอย่างการคำนวณ Takt Time

เวลาทำงานทั้งหมดคือ 480 นาที

สินค้าที่ต้องการผลิตคือ 240 ชิ้น

ดังนั้น Takt Time จะเท่ากับ 480/240 = 2 นาที/ชิ้น

ตัวอย่างการคำนวณ Lead Time

สมมติว่าเวลาที่ใช้ในการรับวัตถุดิบจากผู้ผลิตคือ 5 วัน

เวลาที่ใช้ในการผลิตคือ 3 วัน

และเวลาที่ใช้ในการจัดส่งสินค้าถึงลูกค้าคือ 2 วัน

ดังนั้น Lead Time จะเท่ากับ 5 + 3 + 2 = 10 วัน

ความหมายของ Throughput คืออะไรในการผลิต

Throughput คือปริมาณของสินค้าหรือบริการที่ผลิตออกมาจากกระบวนการภายในระยะเวลาที่กำหนด การเพิ่ม Throughput มักจะทำให้ได้รับผลกำไรมากขึ้น

วิธีการคำนวณ Throughput

Throughput คือปริมาณสินค้าหรือบริการที่สามารถผลิตหรือให้บริการได้ภายในระยะเวลาที่กำหนด สามารถคำนวณได้โดยการนำปริมาณสินค้าที่ผลิตได้หารด้วยเวลาที่ใช้ในการผลิต

ตัวอย่างการคำนวณ Throughput

สินค้าที่ผลิตได้คือ 500 ชิ้น

เวลาที่ใช้ในการผลิตคือ 8 ชั่วโมง

ดังนั้น Throughput จะเท่ากับ 500/8 = 62.5 ชิ้น/ชั่วโมง

MTBF และ MTTR: คืออะไร วัดประสิทธิภาพและความน่าเชื่อถือของเครื่องจักร

MTBF (เวลาเฉลี่ยระหว่างความล้มเหลว) และ MTTR (เวลาเฉลี่ยในการซ่อมแซม) เป็นตัวชี้วัดที่สำคัญในการวัดความน่าเชื่อถือและประสิทธิภาพของเครื่องจักร MTBF สูงแสดงถึงความน่าเชื่อถือของเครื่องจักร ในขณะที่ MTTR ต่ำแสดงถึงประสิทธิภาพในการซ่อมแซมและการนำกลับมาใช้งานของเครื่องจักร

วิธีการคำนวณ MTBF

MTBF คือเวลาที่ใช้ระหว่างความล้มเหลวต่อเนื่อง สามารถคำนวณได้โดยการนำเวลาที่เครื่องจักรทำงานทั้งหมดหารด้วยจำนวนครั้งที่เกิดความล้มเหลว

สูตรคือ MTBF = เวลาที่เครื่องจักรทำงานทั้งหมด / จำนวนครั้งที่เกิดความล้มเหลว

ตัวอย่างการคำนวณ MTBF

เวลาที่เครื่องจักรทำงานทั้งหมดคือ 1000 ชั่วโมง

จำนวนครั้งที่เกิดความล้มเหลวคือ 4 ครั้ง

ดังนั้น MTBF จะเท่ากับ 1000/4 = 250 ชั่วโมง

วิธีการคำนวณ MTTR

MTTR คือเวลาที่ใช้ในการซ่อมแซมเครื่องจักร คำนวณได้โดยการนำเวลาที่ใช้ในการซ่อมแซมทั้งหมดหารด้วยจำนวนครั้งที่เกิดความล้มเหลว

สูตรคือ MTTR = เวลาที่ใช้ในการซ่อมแซมทั้งหมด / จำนวนครั้งที่เกิดความล้มเหลว

ตัวอย่างการคำนวณ MTTR

เวลาที่ใช้ในการซ่อมแซมทั้งหมดคือ 10 ชั่วโมง

จำนวนครั้งที่เกิดความล้มเหลวคือ 4 ครั้ง

ดังนั้น MTTR จะเท่ากับ 10/4 = 2.5 ชั่วโมง

ก้าวเข้าสู่ Industry 4.0

ดูผลิตภัณฑ์ที่เกี่ยวข้องได้ที่นี่