โลกของอุตสาหกรรมกำลังเปลี่ยน... แต่ข้อมูลกลับยังไม่พร้อม

ในช่วงไม่กี่ปีที่ผ่านมา ภาคการผลิตทั่วโลกต้องเผชิญกับแรงกดดันรอบด้าน ทั้งต้นทุนวัตถุดิบและพลังงานที่สูงขึ้น ความไม่แน่นอนของซัพพลายเชน การขาดแคลนแรงงานทักษะสูง ปัญหาการจัดการคุณภาพ รวมถึงความคาดหวังด้านความยั่งยืนจากลูกค้าและพันธมิตรทางธุรกิจ ทำให้ “ข้อมูล” กลายเป็นหัวใจสำคัญในการขับเคลื่อนโรงงานเข้าสู่ยุค Smart Manufacturing

อย่างไรก็ตาม ข้อมูลจำนวนมหาศาลในโรงงานกลับกระจัดกระจายอยู่ในระบบที่แยกส่วนกัน เช่น ระบบควบคุมการผลิต (OT) ระบบบริหารจัดการองค์กร (IT) หรือข้อมูลเชิงวิศวกรรม (ET) ทำให้ข้อมูลไม่สามารถใช้งานร่วมกันได้ ส่งผลให้การตัดสินใจ การวิเคราะห์ และการปรับปรุงกระบวนการผลิตเป็นไปอย่างล่าช้าและขาดความแม่นยำ

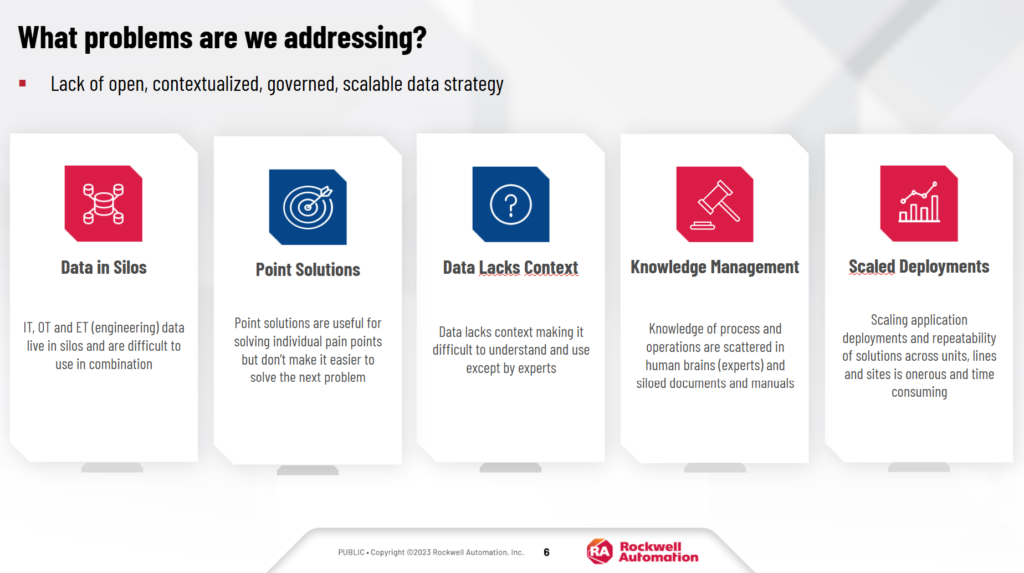

Pain Point ที่โรงงานต้องเจอจริงในปัจจุบัน

หลายโรงงานอาจกำลังเจอกับปัญหาที่ดูเหมือนเล็ก ๆ แต่พอรวมกันแล้วกลับกลายเป็นอุปสรรคใหญ่ในการพัฒนาโรงงานให้ทันสมัยขึ้น ซึ่งถ้าคุณกำลังตั้งคำถามว่า “ทำไมโรงงานเรายังไปไม่ถึง Smart Factory?” หรือ “ทำไมข้อมูลเยอะ แต่ใช้ไม่ค่อยได้?” ลองดู 5 ปัญหานี้ แล้วถามตัวเองว่า โรงงานของคุณเจออยู่กี่ข้อ

1. Data in Silos — ข้อมูลแยกส่วนตามระบบ

ในโรงงาน ข้อมูลมีอยู่หลายระบบมาก เช่น ข้อมูลจากเครื่องจักร (OT), ข้อมูลคำสั่งผลิตจาก ERP (IT) หรือแบบแปลนจากฝ่ายวิศวกรรม (ET) ซึ่งระบบเหล่านี้มักแยกกันคนละทิศคนละทาง

จะเอามาใช้ร่วมกันที ต้อง Export มาเปิดใน Excel แล้วไล่ดูเองว่าสัมพันธ์กันยังไง เสียทั้งเวลาและเสี่ยงต่อความผิดพลาด เพราะไม่มีระบบกลางที่ดึงข้อมูลทั้งหมดมาเชื่อมกันให้อัตโนมัติ

2. Point Solutions — เครื่องมือเฉพาะจุด แก้ปัญหาเฉพาะจุด

หลายแผนกใช้ระบบเฉพาะของตัวเอง เช่น ฝ่ายซ่อมบำรุงใช้แอปแจ้งเตือน, ฝ่ายผลิตใช้ Dashboard ติดตาม OEE, ฝ่ายคุณภาพมีระบบบันทึกข้อมูลแยกออกมา ซึ่งถึงแม้ระบบเหล่านี้จะช่วยแก้ปัญหาเฉพาะด้านได้ แต่กลับไม่เชื่อมโยงกัน ทำให้ไม่มีภาพรวมร่วมกันของทั้งโรงงาน

พอจะวางแผนหรือวิเคราะห์อะไรที่ต้องใช้หลายข้อมูลประกอบกัน กลับกลายเป็นว่ายากกว่าเดิม เพราะไม่มีระบบกลางที่รวมข้อมูลทั้งหมดเข้าไว้ด้วยกัน

3. Data Lacks Context — ขาดบริบทของข้อมูล

โรงงานอาจมีข้อมูลมากมาย ทั้งอุณหภูมิ ความดัน ปริมาณการผลิต หรือเวลาที่ใช้ในแต่ละขั้นตอน แต่ข้อมูลเหล่านี้จะมีประโยชน์ก็ต่อเมื่อเรารู้ว่า “มันเกี่ยวข้องกับอะไร”

เช่น ค่านี้เป็นของเครื่องไหน? ใช้ผลิตสินค้าอะไร? เป็นล็อตไหน? ข้อมูลนี้เกิดขึ้นช่วงกะเช้าหรือกะบ่าย? ถ้าไม่มีคำตอบเหล่านี้ ข้อมูลก็จะกลายเป็นแค่ตัวเลขที่คนทั่วไปเข้าใจยาก ต้องพึ่งผู้เชี่ยวชาญเท่านั้นถึงจะถอดความหมายได้

4. Knowledge Management — ความรู้กระจัดกระจาย ไม่เป็นระบบ

หลายโรงงานยังต้องพึ่ง “คนเก่า คนรู้จริง” ในการแก้ปัญหา เพราะข้อมูลหรือความรู้ส่วนใหญ่อยู่ในหัว ไม่ได้บันทึกไว้เป็นระบบ เอกสารก็อาจอยู่คนละที่ ข้อมูลจากการวิเคราะห์เดิม ๆ หายไปเพราะไม่ได้เก็บไว้อย่างเป็นระบบ

พอคนลาออกหรือย้ายงาน ข้อมูลก็หายตามไปด้วย ทำให้โรงงานต้องเริ่มจากศูนย์ทุกครั้ง ไม่สามารถต่อยอดจากความรู้เดิมได้

5. Scaled Deployments — การขยายระบบเป็นเรื่องยากและใช้เวลานาน

แม้จะมีระบบที่ดี แต่พอจะขยายไปใช้ในไลน์ผลิตอื่น หรืออีกโรงงานหนึ่ง กลับต้องเริ่มพัฒนาใหม่ ปรับข้อมูลใหม่ เชื่อมระบบใหม่ ใช้คนและเวลาจำนวนมาก บางครั้งก็ต้องรอหลายเดือนกว่าจะใช้ได้จริง ทำให้การขยายระบบ (Scale) ไปยังระดับองค์กรเป็นเรื่องที่ช้าและเปลืองทรัพยากรมาก

FactoryTalk® DataMosaix™ คืออะไร?

FactoryTalk® DataMosaix™ Private Cloud คือแพลตฟอร์ม Industrial DataOps เต็มรูปแบบสำหรับโรงงานอุตสาหกรรม ที่ช่วยให้คุณสามารถรวบรวม เชื่อมต่อ และจัดการข้อมูลจากทุกระบบทั้ง OT, IT, ET ให้อยู่ในแพลตฟอร์มเดียวกัน รองรับตั้งแต่การเก็บข้อมูล การจัดโครงสร้างข้อมูลอัตโนมัติ ไปจนถึงการวิเคราะห์และการแสดงผลข้อมูลแบบ Real-Time

DataMosaix™ ช่วยให้ข้อมูลจากหน้างานโรงงานเชื่อมต่อกับข้อมูลธุรกิจอย่างราบรื่น ไม่ว่าจะเป็นข้อมูล Sensor, เครื่องจักร, ERP, MES, SCADA หรือ Engineering Model เพื่อให้ทุกฝ่ายในโรงงานตั้งแต่ Operator, Engineer, Maintenance ไปจนถึง Management เห็นข้อมูลเดียวกันจาก “แหล่งข้อมูลกลาง” และสามารถนำไปใช้ในการตัดสินใจได้อย่างแม่นยำ

ฟีเจอร์สำคัญของ FactoryTalk® DataMosaix™ Private Cloud

1) Data Ingestion & Integration

รองรับการเชื่อมต่อข้อมูลจาก Edge ถึง Cloud ได้อย่างยืดหยุ่น โดยสามารถเชื่อมต่อกับทุก Protocol มาตรฐานในโรงงาน เช่น OPC UA, MQTT, REST API, SQL ทั้งในรูปแบบข้อมูล Real-Time Streaming, Batch Data หรือแม้แต่ข้อมูลที่เข้ามาช้า (Late-arriving Data) โดยไม่สูญเสียความสมบูรณ์ของข้อมูล

2) Automated Contextualization

ช่วยจัดโครงสร้างและเติมบริบท (Context) ให้กับข้อมูลโดยอัตโนมัติ เช่น หมายเลขเครื่องจักร, หมายเลขสินค้า, ขั้นตอนกระบวนการผลิต, สายการผลิต, KPI ทำให้ข้อมูลจาก Sensor ที่เคยอ่านได้เฉพาะค่าตัวเลข กลายเป็นข้อมูลเชิงความหมายที่นำไปใช้ได้จริง ลดงาน Manual Mapping ได้อย่างมาก

3) Multi-Model Data Storage & Provisioning

ภายในระบบมีฐานข้อมูล Multi-Model รองรับ Time-Series, Graph, Document และ Relational Data ช่วยให้สามารถจัดเก็บข้อมูลที่หลากหลายได้ในระบบเดียว พร้อมกำหนด Data Retention ตามมาตรฐานของโรงงาน และส่งข้อมูลต่อไปยังระบบอื่น เช่น ERP, BI, Analytics Tools เพื่อใช้งานต่อยอด

4) Edge DataOps for AI/ML

รองรับการ Deploy Model AI/ML ที่พัฒนาจาก Cloud ลงไปใช้งานใน Edge (เช่น ในเครื่องจักร หรือ Controller) ทำให้สามารถใช้งานงานประเภท Predictive Maintenance, Real-Time Anomaly Detection และ Process Optimization โดยไม่ต้องส่งข้อมูลขึ้น Cloud ตลอดเวลา ช่วยลด Latency และเพิ่มความเร็วในการประมวลผล

5) Visualization & Advanced Analytics

สามารถสร้าง Dashboard, Report, KPI Monitor, Real-Time Visualization, Historical Analysis, Root Cause Analysis ได้แบบ Interactive พร้อมเชื่อมโยงกับ Tools อื่น เช่น Power BI, Grafana, Tableau ผ่าน Open API ช่วยให้โรงงานสามารถมองเห็นข้อมูลและ Insight ได้ครบถ้วน

6) App Builder – สร้าง Application ภายในโรงงานได้เอง

ภายในระบบมีเครื่องมือ App Builder แบบ No-Code / Low-Code ที่ช่วยให้วิศวกร, ฝ่ายซ่อมบำรุง หรือฝ่ายคุณภาพ สามารถพัฒนา Application, Dashboard, Digital Twin, Event Notification โดยไม่ต้องพึ่งพานักพัฒนาซอฟต์แวร์ รองรับ Visualization Component มากกว่า 50 ชนิด พร้อม Event Explorer และ Rule Engine สำหรับ Automation

7) Intelligent Applications พร้อมใช้งาน

DataMosaix™ มาพร้อม Application สำเร็จรูป เช่น

Energy Manager สำหรับติดตามและวิเคราะห์การใช้พลังงานในโรงงาน

Production Performance Management (PPM) สำหรับวิเคราะห์ OEE, Bottleneck, Downtime

Asset Analytics สำหรับวิเคราะห์สภาพและสมรรถนะของเครื่องจักรสำคัญ เช่น Boiler, Chiller, Compressor

8) Data Governance มาตรฐาน ISA-95

ระบบจัดการสิทธิ์การเข้าถึงข้อมูล (RBAC) ตามมาตรฐาน ISA-95 และ Global Catalog สำหรับจัดการ Asset Model, KPI, Template, Workflow ได้อย่างเป็นระบบ รองรับการเชื่อมต่อระบบอื่น ๆ ผ่าน REST API, OPC UA, MQTT

ผลลัพธ์ที่พิสูจน์ได้จริงจากโรงงานทั่วโลก

องค์กรที่ใช้งานจริง เช่น

- กลุ่มอุตสาหกรรมปูนซีเมนต์ สามารถลด Downtime ได้มากถึง 40%

- กลุ่มอุตสาหกรรมเคมีและสิ่งทอ ลดการใช้พลังงานลงเฉลี่ย 20%

- บางโรงงานสามารถคืนทุนจากการลงทุนภายใน 5 เดือน

- เพิ่มความแม่นยำในการวางแผนและปรับปรุง OEE อย่างต่อเนื่อง

ทำไมต้อง FactoryTalk® DataMosaix™ Private Cloud?

เพราะ DataMosaix™ ไม่ได้เป็นเพียง Data Platform แต่เป็น DataOps Platform ที่ช่วยเปลี่ยน “ข้อมูลที่มีอยู่” ให้เป็น “ข้อมูลที่ใช้ประโยชน์ได้จริง” เชื่อมโยงระบบ OT, IT, ET ได้ครบทุกมิติ จัดการและวิเคราะห์ข้อมูลแบบ Edge-to-Cloud พร้อมรองรับการใช้งาน AI/ML แบบ Real-Time เพื่อให้โรงงานสามารถตัดสินใจได้แม่นยำกว่าเดิม ลดต้นทุน เพิ่มประสิทธิภาพ และรองรับความยั่งยืนในระยะยาว

Quick ERP พันธมิตรในการวางระบบ DataMosaix™ ที่องค์กรชั้นนำไว้ใจ

Quick ERP คือพันธมิตรของ Rockwell Automation และ Microsoft ที่เชี่ยวชาญด้านการออกแบบและติดตั้งระบบ FactoryTalk® DataMosaix™ พร้อมทั้งบริการเชื่อมต่อกับ ERP, MES และระบบ Automation อื่น ๆ ในโรงงาน

Quick ERP ให้บริการครบวงจร ตั้งแต่การวางแผน ออกแบบ ติดตั้ง พัฒนา Application ไปจนถึงการ Training เพื่อช่วยให้ลูกค้าสามารถนำข้อมูลมาใช้งานได้จริง ต่อยอดเป็น Smart Factory อย่างเต็มรูปแบบ